|

|

|

Beide Maßnahmen erfordern neue und verbesserte

Einzelprozesse. Die dann herstellbaren kleineren Strukturen führen zu

neuen Problemen, die wiederum neue Prozesse und Technologien erfordern.

Sieht man von der Lithographie ab, so ergeben sich als platzsparende

Maßnahmen im wesentlichen vier Prozesskomplexe, die gegenüber dem

1-MBit-DRAM neu sind.

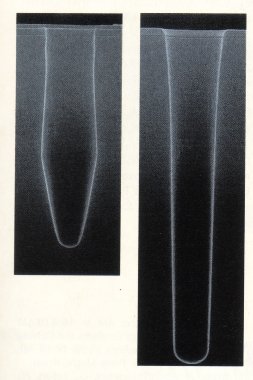

Grabenkondensator

Wie bereits angedeutet, wurde durch Einbeziehung der

dritten Dimension - der 1-MBit-DRAM wurde noch in Planartechnik

hergestellt - eine ausreichende Kondensatorkapazität in Form eines

Grabens erreicht. Die technologischen Probleme, die dieser

Grabenkondensator mit sich bringt, sind jedoch beachtlich:

-

Ätzung der Löcher (Bild 9) - Dotieren der Seitenwände

-

Erzeugung des Kondensatordielektrikums

-

Herstellung und Dotierung der Polyelektrode im Graben

-

Auffüllen des Grabens

-

Vermeidung von elektrischen Durchschlägen zwischen

zwei Gräben

Die Beherrschung allein dieses Prozesskomplexes bedingte

einen Aufwand von rund 100 Mannjahren und etwa 3-4 Jahre intensiver

Arbeit.

Dielektrikum

Um eine gleichmäßige Dicke des im Gegensatz zum

1-MBit-DRAM dreidimensionalen Kondensatordielektrikums zu erreichen,

wird ein Sandwich aus thermischem Oxid, abgeschiedenem Nitrid und einem

weiteren thermischen Oxid geformt - abgekürzt ONO. Damit sind die beiden

extrem wichtigen Grenzflächen zwischen Dielektrikum und Silizium erstmal

unverändert, gleichzeitig sorgt das gleichmäßig dicke Nitrid aber für

eine verbesserte Durchschlagfestigkeit und erhöhte

Dielektrizitätskonstante

gleichmäßiges Dieleektrikum

Überlappende Bitleitungskontakte

Beim 4-MBit-DRAM wurden durch einen komplizierten

Prozess die Gates der Transistoren in Oxid eingekapselt, die Verbindung

für die Bitleitungskontakte kann dann so groß sein, dass es die Gates

überlappt - man spricht von Fully Overlapping Bitlilie Contacts (FOBICs).

Ein Sicherheitsabstand wird nicht mehr benötigt, das Bitleitungsraster

kann um etwa 1 µm enger geführt werden. Erkauft wird dieser Platzgewinn

durch etwa 40 zusätzliche Prozessschritte.

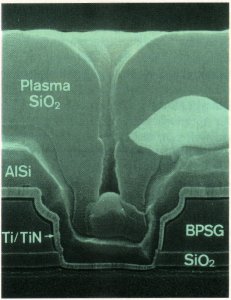

Diffusionsbarriere

Um unerwünschte Wechselwirkungen etwa metallurgischer

Art zwischen den Aluminium-Leiterbahnen und dem Siliziumsubstrat zu

verhindern, wurde in den Kontakten zwischen Wortleitung und

Steuertransistor (Bild 10) eine Zwischenschicht aus Titan-Nitrid

eingezogen. Obwohl hier im Grunde genommen nur wenige zusätzliche

Prozessschritte hinzukommen, entstand ein zusätzlicher Mehraufwand in

Höhe von etwa 15-20 Mannjahren.

Kontaktlochabschrägung

Ohne eine Kontaktlochabschrägung würde beim Aufbringen

des Aluminiums durch Sputterverfahren nicht mehr genügend Aluminium an

die Seitenwände und auf den Boden des Kontaktlochs gelangen (Bild 10).

Das Abrunden des Kontaktloches stellt einen weiteren, technisch

schwierigen Prozess dar. Wie auch die Titan-Nitrid-Diffusionsbarriere

ist dieser Schritt eine Konsequenz und nicht eine Maßnahme der

Strukturverkleinerung.

Mit der Verkleinerung der Strukturen werden die Prozesse zunehmend

komplexer. Darüber hinaus werden auch Rückkopplungen der einzelnen

Prozesse auf andere bedeutsam. So kann beispielsweise die Variation

eines bestimmten Einzelprozesses dazu führen, dass für einen anderen

völlig veränderte Voraussetzungen geschaffen werden. Hier setzen dann

die Prozesskontrollen ein. Für Einzelheiten sei der Leser auf [6]

verwiesen.

Bild 10.

Der Kontakt der Wortleitungen zum

Halbleitermaterial wird in den sogenannten Kontaktlöchern realisiert.

Damit nach dem Sputtern genügend Aluminium die Seitenwände und den Boden

des Kontaktlochs bedecken, müssen die Kontaktlöcher abgeschrägt werden.

Der helle Aluminiumfleck ist ein durch die Präparation entstandener

Artefakt. |

|

|

Projektphasen

Von den ersten Entwürfen bis zum fertigen Massenprodukt liegt ein Zeitraum

von etwa vier Jahren.

In der ersten Phase laufen Vorarbeiten bei Designern und Prozessentwicklern;

aus den technologischen Randbedingungen und Möglichkeiten folgen die ersten

Designregeln. Einige Vorversuche zu prozesstechnischen Fragen und die

Simulation diverser schaltungstechnischer Ansätze kumulieren nach etwa

einjähriger Arbeit im First Silicon (Erstes Silizium) eines Testchips.

Dem schließt sich eine Phase an, in der die Design- und Technologiekonzepte

festgelegt werden, von denen allerdings im Einzelfall auch noch abgewichen

werden kann. Die Bemühungen münden nach etwa zwei Jahren in das

First-Silicon-Produktchip. Dieses funktioniert nur eingeschränkt, mit an

Sicherheit grenzender Wahrscheinlichkeit aber nicht vollständig.

Aus der Analyse der Design-Technologie, der Montageprobleme und

Prüftechnikergebnisse resultiert schließlich ein Neudesign. Alternativkonzepte

werden entschieden. Es entstehen Labormuster, die jetzt eingeschränkt, das

heißt, noch nicht unter allen an ein Massenprodukt zu stellenden Bedingungen,

funktionieren.

Die Mühle wird erneut in Gang geworfen, alles wird nochmals - diesmal unter

verschärften Bedingungen - optimiert. Es entstehen Vorserienmuster, die dem

endgültigen Produkt schon sehr nahe kommen und auch zum Testen an gute Kunden

weitergegeben werden. Bis zu diesem Zeitpunkt sind etwa drei Jahre

verstrichen. Abschließend findet eine Materialschlacht statt. Ziel ist es,

genügend funktionsfähige Chips als Grundlage für statistisch fundierte Tests

zu erhalten, um die Zuverlässigkeit aller technischen Daten für mindestens

zehn Jahre garantieren zu können. Prozesse, Prozesskomplexe und das ganze

Umfeld müssen auf Kosten optimiert und die Ausbeute auf mindestens 10 %

stabilisiert werden. Alles mit dem Ziel, die Qualifikation, dass heißt die

Produktionsfreigabe durch die Qualitätsabteilung zu erhalten und damit in die

Fertigungsphase einzutreten. In der Fertigungsphase wird es wiederum einige

Jahre dauern, bis eine Endausbeute von etwa 80 % erreicht wird.

In den vier Jahren bis zum Anwurf der Produktion wurden aber nicht nur die

geschilderten Entwicklungsaufgaben wahrgenommen. In dieser Zeit wurde bereits

eine neue Fabrik zur Herstellung der Chips gebaut und die ersten Schritte in

Richtung auf die nächste, um den Faktor vier leistungsfähigere

Speichergeneration gemacht. |

|

Ausblick In den letzten zwei Jahrzehnten

wurde etwa alle drei bis dreieinhalb Jahre eine neue Speichergeneration mit

vierfacher Leistung entwickelt. Die Frage, ob dies auch in Zukunft so

weitergehen wird, lässt sich aus heutiger Sicht zumindest für die nächsten

fünf Jahre positiv beantworten [7]. Zwar handelt es sich bei den ersten

64-MBitSpeichern, die 1990 vorgestellt wurden, nur um teilfunktionsfähige

Prototypen, die mit der für die Massenproduktion ungeeigneten

Elektronenstrahllithographie hergestellt wurden. Dennoch dürfte unter

Weiterentwicklung der jetzigen Fotolithographie-Techniken bis in den Bereich

des tiefen Ultraviolett (Wellenlängen von weniger als 250 nm) ein

64-MBit-Speicher mit einer Chipfläche von etwa 200 mm2 fertigbar sein. So

schwerwiegend derzeit manche Probleme auch erscheinen mögen - die bisherige

Erfahrung hat gezeigt, dass mit jeweils relativ konservativer

Fertigungstechnik doch noch jede Speichergeneration nach einigen Jahren auf

eine Endausbeute von über 70 % gebracht werden konnte. Auch von der

Nachfrageseite her erschließt ein 64-MBit-Speicher genügend neue Anwendungen,

beispielsweise bei der Verarbeitung hochauflösender Farbbilder, um lohnende

Fertigungsvolumina in Aussicht zu stellen.

Sorgen bereiten den Halbleiterproduzenten allerdings die gewaltigen Kosten,

die der Fortschritt auf dem Speichergebiet mit sich bringt - und das alles in

einem Markt, der durch regelmäßige Preisverfälle von mehr als einer

Größenordnung innerhalb weniger Jahre gekennzeichnet ist! Die Aufwendungen für

Forschung und Entwicklung steigen erfahrungsgemäß mit jeder Speichergeneration

um etwa 50 %, für neue Fertigungsstätten muss sogar jeweils etwa doppelt so

viel investiert werden. Eine 16MBit-DRAM-Fabrik mit einer Monatsproduktion von

10 Millionen Stück erfordert heutigen Schätzungen zufolge über zwei Milliarden

Mark - mit der Aussicht, drei Jahre später für die 64-MBit-Fabrik dann mehr

als 4 Milliarden aufbringen zu müssen ... . Kein Wunder also, dass Kooperation

und Firmenzusammenschlüsse weltweit zunehmen.

Die technischen Grenzen der heutigen Silizium-Mikroelektronik dürften etwa mit

dem 1-GBit-Speicher erreicht sein. Immer fraglicher wird jedoch, ob alles

entwickelbare auch ökonomisch umgesetzt werden kann. Das schon lange

vorhergesagte Ende der optischen Lithographie wird nun beim 256-MBit-DRAM

erwartet. Die Röntgenlithographie als derzeit aussichtsreichste Nachfolgerin

für Massenfertigung von Strukturbreiten unter 0,2 um bedingt aber so

schwerwiegende Änderungen und Mindestinvestitionen, dass die Barriere für

Entwicklung und Produktion in heute schwer vorstellbare Dimensionen wächst. Da

nicht davon ausgegangen werden kann, dass ein GBit-Chip mit einer Fläche von

etwa 500 mm 2 so genau auf 0,05 µm große Defekte kontrolliert werden kann,

dass die über eine Milliarde Speicherzellen fehlerfrei funktionieren, sind

Designs nötig, die über eingebaute Redundanz fehlertolerant arbeiten. Vieles

was gestern noch Utopie war, ist heute Realität. Wer hätte in den Zeiten der

Kilo-Speicher die Entwicklung der Mega-Generation für möglich gehalten. Auch

der Obergang von der Mega- zur Giga-Generation entspricht einem

Leistungssprung über drei Größenordnungen. Teilnehmen an der Olympiade um die

größten Sprünge werden aber nicht nur die Japaner - auch die Europäer sind mit

von der Partie.

Dr. F. S. Becker, Dr. H. Föll und K Schlüter |

|

Literatur [1] Becker, F. S.: „From 4M

to 16M-DRAM Technology - Present Problems and Coming Challenges". Proceedings

of the IV SB MICRO (1989), S. 125. Porto Alegre, Brasil.

[2] Maes, H. E., Groeseneken, C., Lebon, H., Witters, J.: „Trends in

Semiconductor Memories". Microelectronics Journal, Vol. 20, 1-2, S. 9, 1989.

[31 Pribyl, W., Harter, J., Müller, W.: „ Four Megabit Dynamic RAM in

Submicron CMOS Technology with a FOBIC Trench Cell". Siemens Forsch. u.

Entwickl. Ber., Band 16, 6, S. 253. Springer, 1987.

[4] Widmann, D., Mader, K, Friedrich, H.: „Technologie hochintegrierter

Schaltungen". Springer, 1988.

[5] Mitsuhashi, K, Ohtake, K, Koba, M., Awane, K in: „VLSI Science and

Technology", Eds.: Broydo, S., Osborn, C.M. Electrochem. Soc. Proc., Vol 87,

11, S. 557 (1987)

[6} Föll, H., Becker, F. S.: „Industrielle Entwicklung und Fertigung von

Halbleiterbauelementen". Tagungsband „Festkörperforschung für die

Informationstechnik" des 2 LIFF vom 5. bis 16. März, 1990, S. 16.1 bis 16.79.

Institut für Festkörperforschung, KFA Jülich.

[7] Beinvogel, W., Müller, W.: „Advanced Process Features for High Density

DRAMs". Proceedings of Solid State Devices Materials Conference, SSDM, S. 829.

Sendai, Japan, August 1990. |